受託開発の歩み

HISTORY OF CONSIGNMENT PRODUCTS

- 1980 - 2005

2006 -

2006 - 2010

当社独自の知見を駆使して、

先端技術を磨く

2006

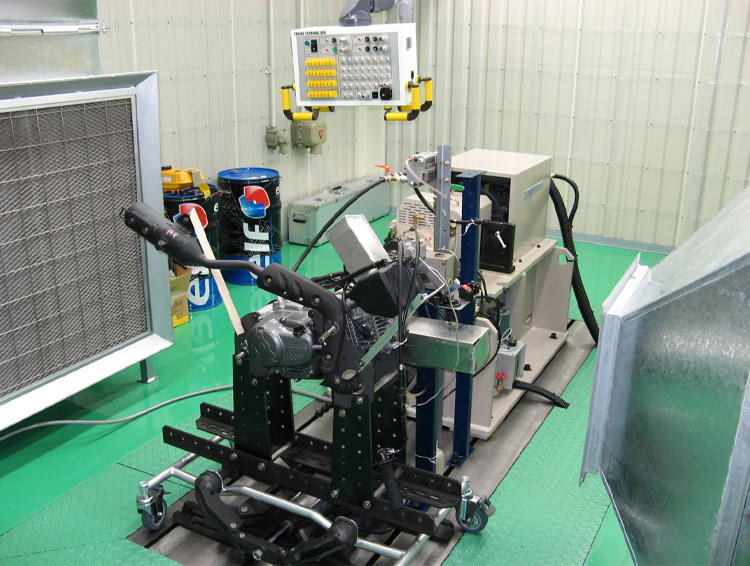

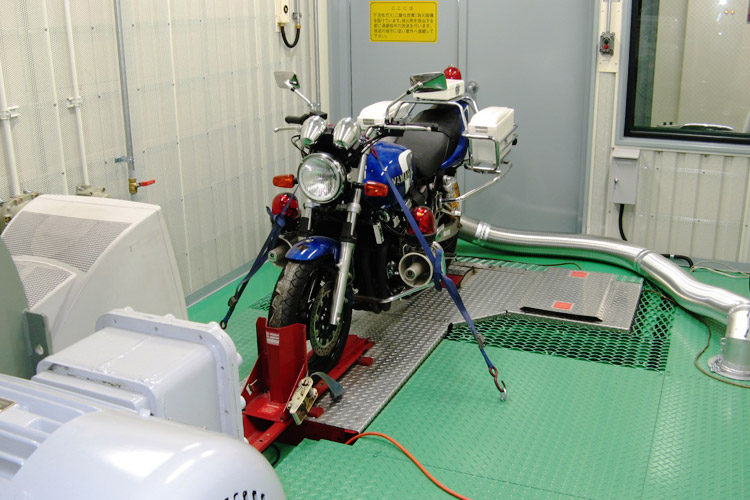

実験設備導入

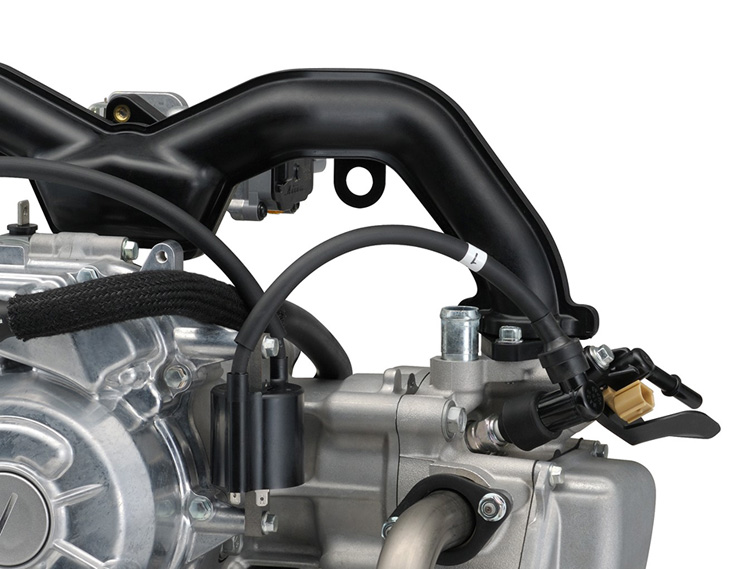

モーターサイクルなどの製品開発力と付加価値向上を目的に、エンジン実験ベンチ室/シャーシー実験室を整備棟内に導入。技術力のさらなる向上を図った。

先行/先導開発によるクライアントへの提案など、エンジニアリング会社としてステップアップにつながった。

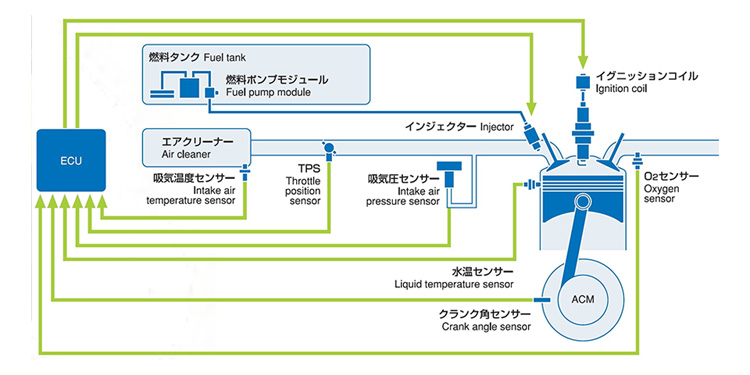

FI制御システム開発

自社でFIシステム搭載モデルの開発ができるよう、まず制御仕様/ソフト/ハード/制御評価の開発体制を整備。最初のモデルとして、セロー、トリッカー、XT250のFI-ECUソフト開発を受託した。

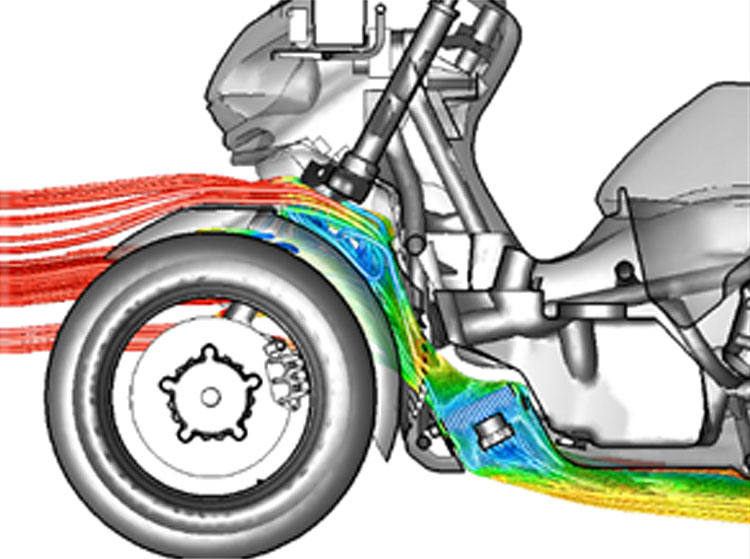

流体解析受託開始

ヘッドシリンダーの流れ解析で蓄積した実績とノウハウをベースに、車両全体の流れ解析という新たな領域にチャレンジ。守備範囲を広げ社内で知見を共有することで、後の新型無人ヘリの開発などで高い付加価値を実現。

ヤマハモーターエンジニアリング株式会社に社名変更

2007

低圧鋳造機およびダイカスト鋳造システムを

インドに導入

鋳造システムの世界標準を構築して、インドの鋳造工場へ展開(グローバル標準機の海外展開PJ)。

船外機制御用ECU開発

モーターサイクルで培ったFI制御技術をベースに、船外機向けFI-ECUの開発受託を開始。評価用のFI-ECUを供給し、先行/先導開発に貢献。この経験は、その後の量産モデルの受託開発などに生かされていく。

2008

低圧鋳造機およびダイカスト鋳造システムを

インドネシアに導入

インドネシアにてキャストホイールの自製化を行い生産性を大きく向上。アセアンにおける競争力の安定化に大きく貢献した。(グローバル標準機の海外展開PJ)

2009

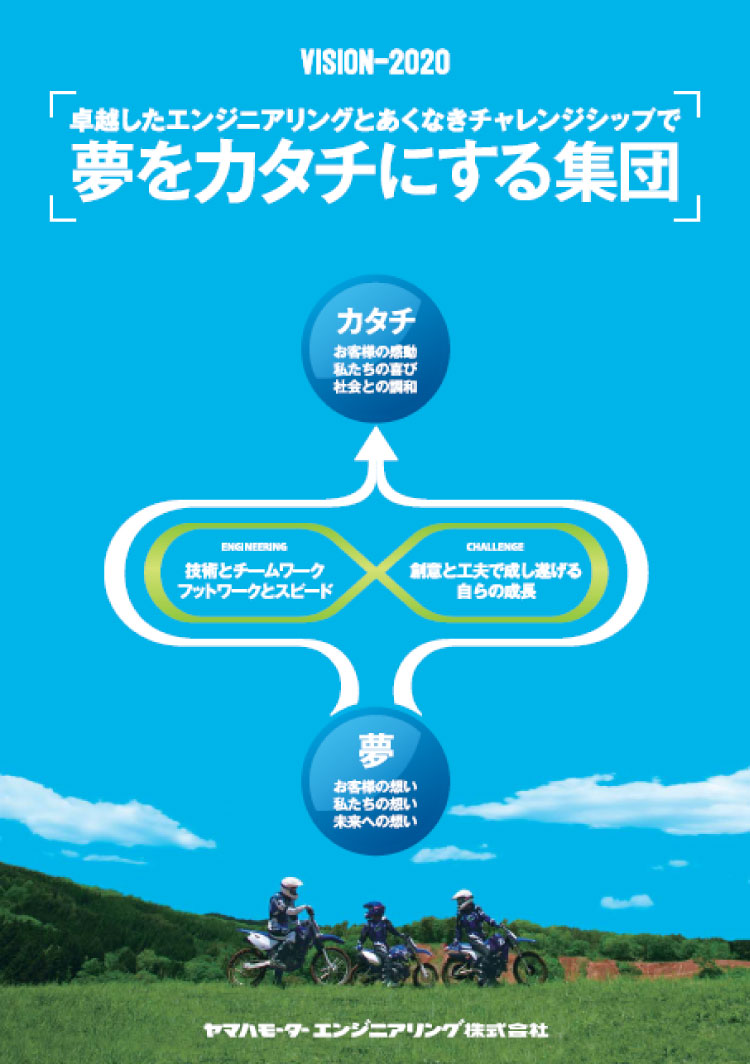

VISION2020策定

VISION2020「卓越したエンジニアリングとあくなきチャレンジシップで夢をカタチにする集団」を策定。

2010

プレス金型プロセス開発

プレス成形解析や3D金型設計、3次元形状測定などを活用して、プレス金型の工程設計から金型製作までのプロセスを確立。

2011 - 2015

エンジン開発の強みを伸ばし、

YMC内に独自のポジションを築く

2013

無人ヘリ用Fiシステム開発

モーターサイクルの小型単気筒用FIシステムをベースに、必要なセンサーを追加して水平対向2気筒エンジンに対応したFI-ECUを開発。無人ヘリに特化した機能を実現するための制御ロジックを新規開発し、商品性向上に貢献した。

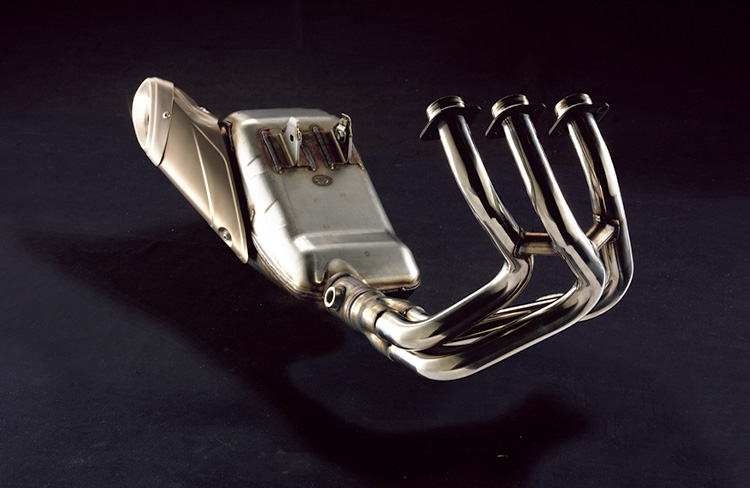

MT-09/YZF-R1エキゾーストシステム開発

エキゾーストシステム設計の開発支援を通してスポーツカテゴリーの設計ノウハウを蓄積。開発難易度の高いスポーツモデルの新規設計をカテゴリー受託することにつながった。旗艦モデル開発の一翼を担うことで、開発力の高さを示した。

2015

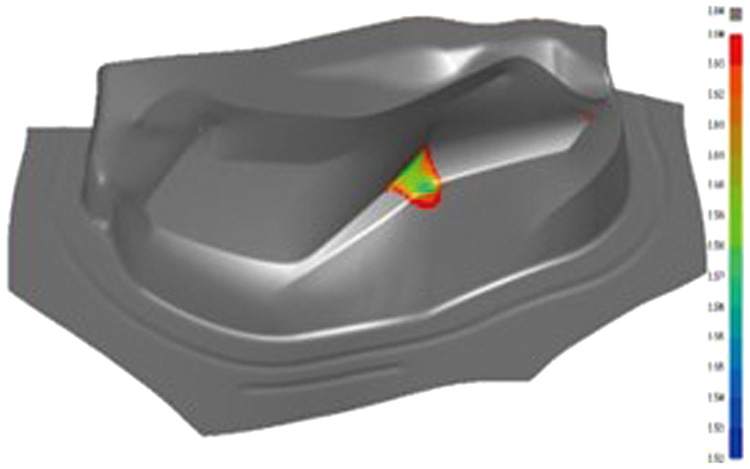

プレス解析技術開発

プレス成形部品の高意匠化やアルミニウム合金など難成形材への対応を目的として大学(広島大学)、CAEソフトメーカー(JSOL)と協同でプレス成形解析の高精度化に取り組む。

ヤマハ発動機(株)への展開とともに、塑性加工学会、自動車技術会などで対外発表を行った。

2016 - 2020

スカイ製品から生産設備に至る

幅広い分野で、唯一無二の価値を提供

プレス金型用 高強度ZAS開発

プレス金型の製作リードタイム短縮と製作費低減、および金型製作時の環境負荷低減を目的として、大学(名古屋工業大学)、試作メーカー(鳥羽工研)と連携して高強度亜鉛合金による金型製作技術を開発。2019年よりヤマハ発動機(株)の量産プレス金型へ順次展開中。

2021-

新たなビジョンの下で、

世界中に笑顔を届ける

2021

新VISION策定

新VISION「Engineering Smiles 技術で人を笑顔に。」を策定。

- 1980 - 2000

2005 -

2007

無人ヘリ用制御コントローラー開発/自律制御開発支援

10年ぶりのモデルチェンジとなった、”攻めの農業”に貢献する産業用無人ヘリコプターFAZER。 ヤマハモーターエンジニアリングが得意とするコントローラー設計技術を駆使して、機体制御に関わる組込みソフトウェア設計や電子回路設計を担当し、商品性の向上に貢献した。開発に当たってはヤマハ発動機(株)への技術提案を積極的に進め、安全航行のための不時着制御を実現。

さらに、無人ヘリ初となる操縦トレーニング用のフライトシミュレータを通じて、操縦者の安全航行スキル向上と新型ヘリの普及促進に貢献した。

2013

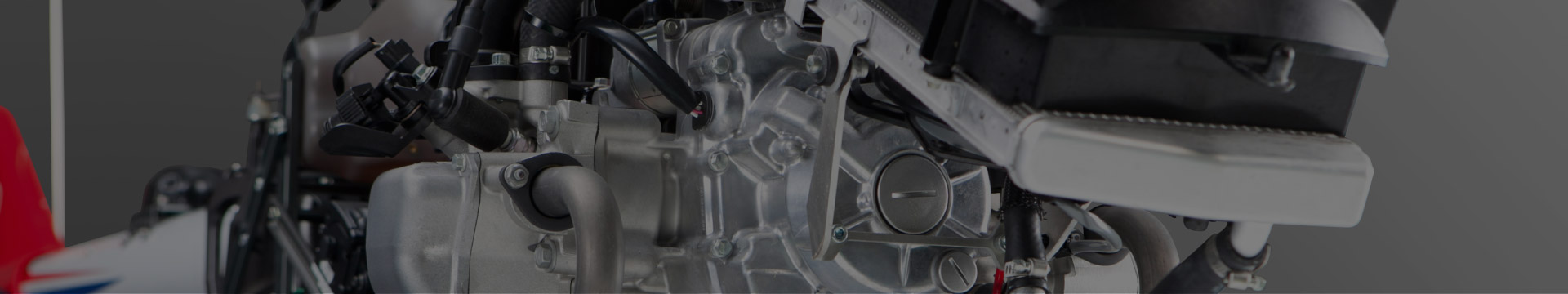

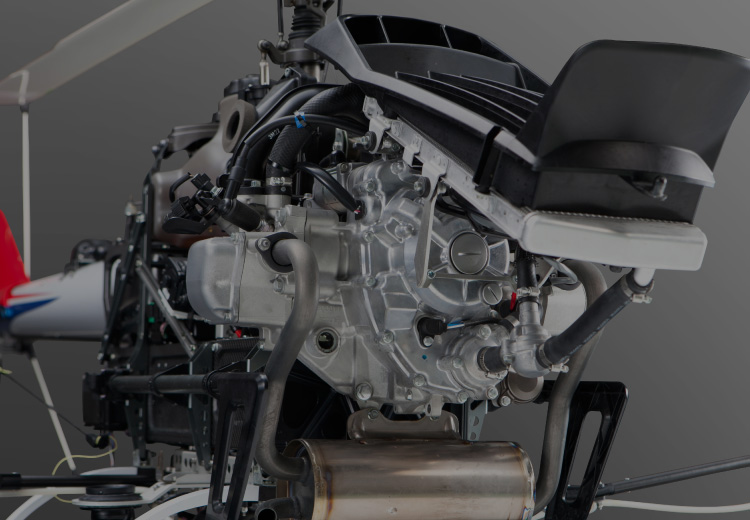

無人ヘリ用新型エンジン開発(水平対向OHV)

ヤマハ発動機(株)でも事例のない中、要求機能や市場での使われ方などの検証を行い、設計指標、諸元、評価方法を当社独自で計画検討、企画提案し、開発受託を実現したモデル。環境対応と出力アップを両立するために、2サイクル⇒4サイクル化・排気量アップが必然だったが、これまでのさまざまなカテゴリのエンジン開発経験による柔軟な発想、設計者の知見を生かし、レイアウトの工夫や軽量材料の採用などで、法規制上の重量制約をクリアした。

開発プロセスにおいても、3Dモデリング、鋳造CAE、構造解析など全社の総力を挙げてフロントローディングを実施。またフライト安定性を狙い採用したFIシステムでは、モーターサイクル開発で培ったECU開発技術、適合評価技術により、大きなロスなく目標としたQCDを達成することができた。ミッションである「小規模事業部の開発補完」を具現化しただけでなく、ALL-NEWエンジンの開発実績をヤマハグループ内にアピールできた開発である。

2013

YZ開発受託開始 YZ85/125/250

ピーキーな出力特性になりがちな2サイクルエンジンに対して、性能シミュレーションと実機作り込みにより、4サイクルエンジンに近いフラットトルク感を具現化した。2021年には、コンパクトでパワーウエイトレシオに有利な2サイクルエンジンのアドバンテージをそのままに、新YZ125を開発した。特長は、リニアなパワーデリバリーとエンジン性能の10%アップ、サスペンションとボディ剛性の最適化が実現する、マシンとのシンクロ化(人機一体)。どんなシチュエーションでも自分の支配下にある扱いやすいドライバビリティでライダーの限界を超えるチャレンジに寄与し、エキサイティングな体験をすべての年齢、家族全員に提供する、生涯に渡る成長を後押しできるモデルを目指している。

2015

無人ヘリ用農薬散布装置/制御開発

無人ヘリのフルモデルチェンジに伴い、農薬散布装置の開発をスタート。制御部を持たない機構装置のみで構成された従来品に対して、制御部(コントロールボックス)を備えたものへと進化させることが開発課題であった。また、液剤散布装置においてはギヤポンプの新作、液剤タンク容量アップ。タンクとのジョイント部にフィルタ機能を持たせた新作ジョイント機構や、センターノズルとサイドノズルでポンプを分けることによるノズル切替機構の廃止&多量散布の実現などの機構的な革新を実現。その一方で各部の軽量化設計により、農薬搭載量を確保した。

2016

産業用無人マルチローター用コントローラー開発

農業用マルチローターYMR-08は、ドローンとして「散布現場で本当に必要なものは何なのか?」を基本設計思想とし、狙い通りの農薬散布ができる散布装置を目指して開発したモデル。産業用無人ヘリコプター開発で培ったコントローラー開発技術をベースに、ドローン制御の組込みソフトウェア設計や電子回路設計を実施。ローター駆動用のモーターコントローラー開発では、高速回転が必要な多極対のモーター制御で多くの困難に直面したが、英知を結集し、求められる性能を達成した。

2017

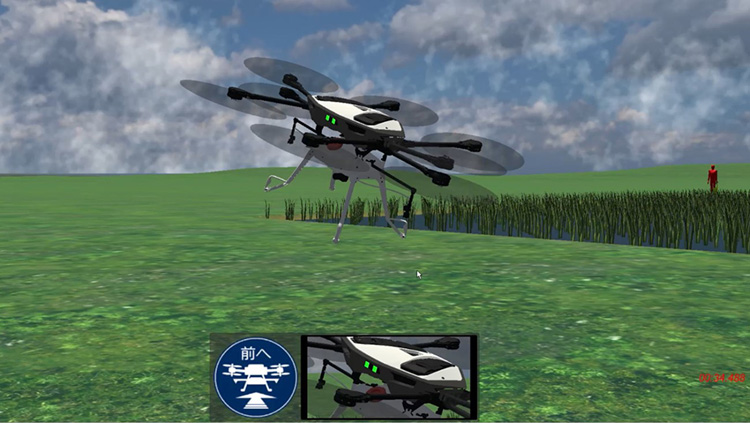

産業用無人マルチローター用操縦シミュレーター開発

産業用マルチローターYMR-08の技能教習において、実機での教習前にシミュレーター上で操作練習をしたいという要望が上がった。それに応えるべく開発したのが、マルチローター技能教習シミュレーターだ。このシミュレーターは、空力演算モデルと機体の3Dモデルとをリアルタイムに連携する技術を活用し、教習受講者のコントローラー操作に応じた機体の挙動をリアルタイムに再現できるようにしたもの。マルチローターの基本操作を習得できるだけでなく、受講者の操作レベルに応じて、『多様なフィールドでの散布操作』、『風にあおられた場合の操作』、『故障発生時の対応』等、段階的な教習を行うことができるなど、シミュレーター上でのさまざまな農薬散布条件を想定した実践的なトレーニングを可能としている。

2020

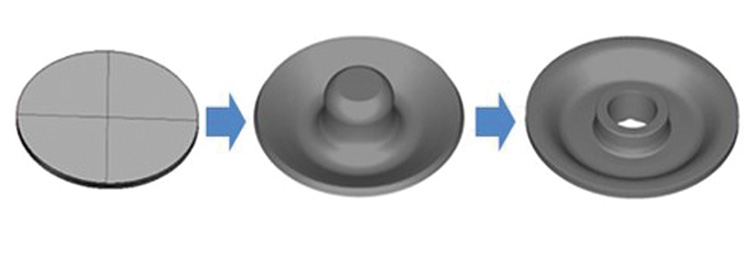

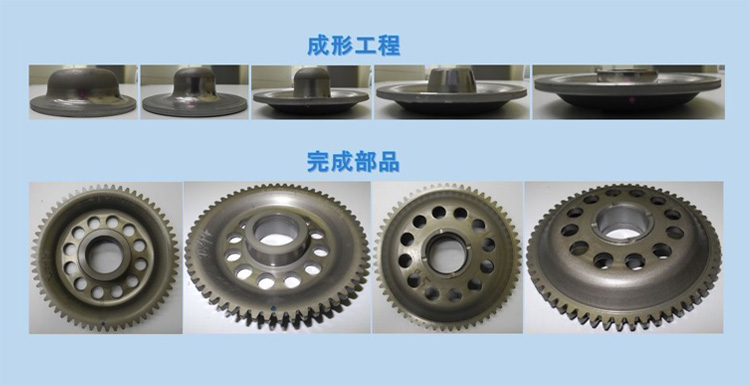

板鍛造工法開発

従来の板鍛造部品と呼ばれているものは、厚板から鍛造による圧縮成形のみが基本であった。そこで、平板とボスの一体化、そしてボス肉厚の増肉化を図るために、引張り成形となる絞り加工と圧縮成形による鍛造加工のハイブリッド工法を用いて板材料を低荷重で成形することを可能とする板鍛造工法を開発した。

技術的な課題として、フランジ部のスプリングバック変形やボス部増肉時に発生する材料の座屈現象があった。これらの課題については、閉塞鍛造ダイセット型による金型閉塞工法を用いることで材料の塑性流動を抑制し、改善を果たした。

また、使用する閉塞ダイセット型は、標準プレス機に設置できるコンパクトダイセット型として、当社で開発し、設備投資を抑えることに成功している。

2021

小型空撮ドローンSOTEN 送信機の開発

5社協業による小型空撮ドローンSOTENの開発プロジェクトに、ヤマハ発動機の技術者の一員として参画。機体操作のインターフェースとなる操縦用送信機のソフトウェア開発を、仕様検討段階から担当した。着手から1年という短期開発であったため、従来の管理・計画重視の逐次開発ではなく、価値重視の反復開発であるアジャイル開発を採用。無事に開発を完了した。無線通信技術やバッテリーマネージメントなど多くの技術の獲得・手の内化が進んだことも、大きな成果であった。

2006

実験設備導入

当社の注力領域である小型エンジンの開発力向上を果たすため、自社として初めてとなる実験設備を導入した。目指したのは、先行/先導開発など受託領域拡大につながる活動の推進である。実験設備を導入したことによる開発力の向上が、後のTT-Rシリーズの受託開発と並行した純正パフォーマンスキットの開発や、小型船外機開発に対する台上評価技術へのトライなど、開発受託領域の拡大に大きく貢献した。

また、シャーシ実験室では、特装車両の艤装機能評価や、開発車両の問題対策手法の探索と検証などの成果も上げている。

先頭へ